Et si on parlait ATEX ?

Le retour d’expérience récent rappelle que le risque ATEX représente un risque majeur pour les industries. L’explosion survenue le 17 février 2018 sur le site de SAIPOL à Dieppe en est un exemple. La sensibilisation du personnel est capitale afin d’éviter tout sinistre. Des dispositions tant individuelles que collectives sont à mettre en œuvre afin d’adopter une attitude adéquate face au risque.

Qu’est-ce qu’une ATEX ?

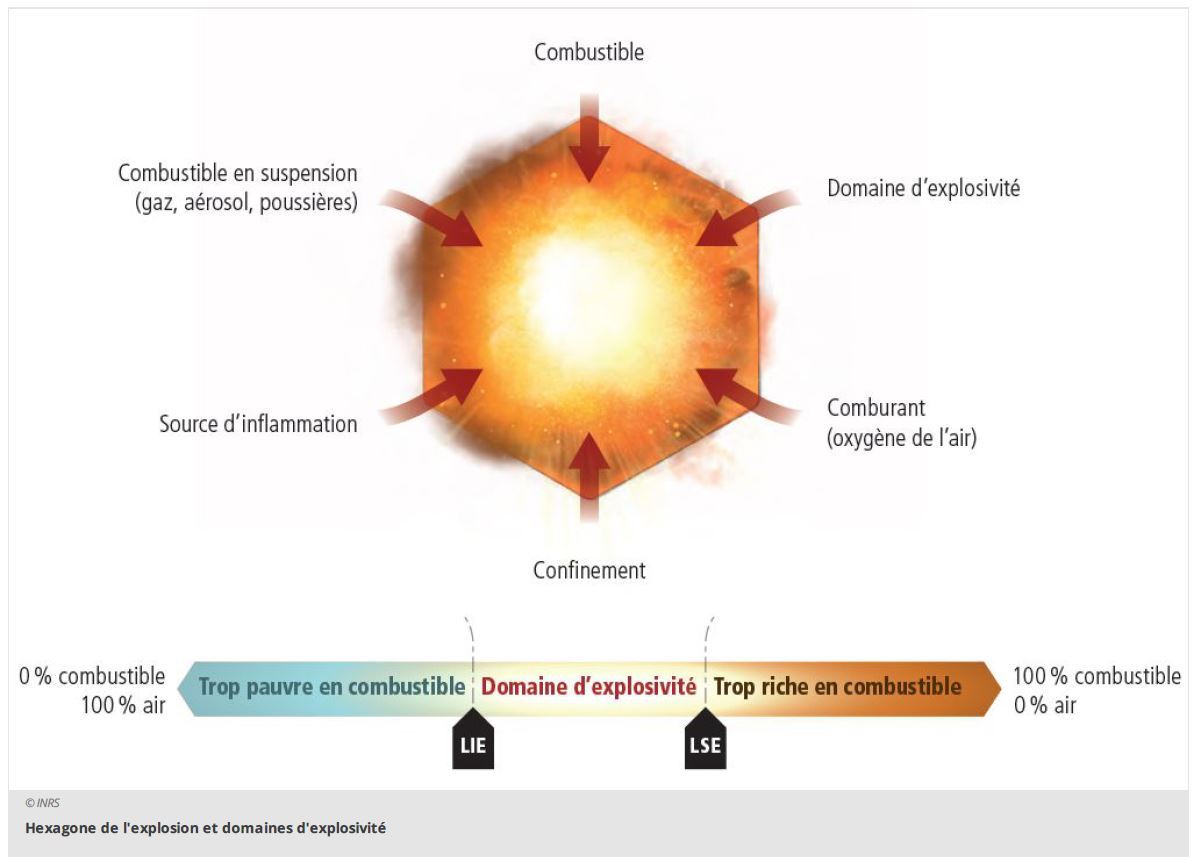

Une explosion est une réaction rapide d’oxydation (combustion) ou de décomposition entrainant une élévation de température et de pression.

Il ne peut y avoir explosion que sous certaines conditions, après formation d’une atmosphère explosive, résultant d’un mélange en suspension dans l’air de substances combustibles dans des proportions telles qu’une source d’inflammation d’énergie suffisante produise son explosion. Le combustible doit être sous forme gazeuse, de brouillard ou de poussières en suspension.

En cas d’ATEX gaz ou vapeur, le domaine d’explosivité est situé entre les Limites Inférieures et Supérieures d’Explosivité (LIE & LSE) d’un mélange. Ces limites sont définies par rapport aux proportions d’air et de substances combustibles d’un mélange, elles varient en fonction des combustibles.

En cas d’ATEX poussière, la nature et les caractéristiques de la poussière sont autant de données fondamentales. Les poussières de toutes les matières combustibles sont susceptibles de l’enflammer et d’exploser plus ou moins violemment : poussière de charbon, de matières alimentaires (farine, amidon, sucre, céréales, …), de matières végétales (cellulose, coton, bois, …), de produits chimiques industriels (soufre, matières plastiques, engrais, …), de métaux (aluminium, magnésium, …). La granulométrie a un impact considérable sur le caractère explosible de la poussière (Ф<500 µm).

Les zones ATEX sont classées dans des groupes définis selon le type de zone ATEX ainsi que la probabilité de présence d’atmosphère ATEX. La probabilité dépend de la fréquence de la présence d’une atmosphère ATEX (permanent, en fonctionnement normal / occasionnel, en fonctionnement normal / accidentel, en cas de disfonctionnement).

Ainsi, les zones ATEX gaz et vapeurs sont les zones 0, 1 et 2 tandis que celles ATEX poussières sont les zones 20, 21 et 22conformément à l’arrêté du 8 juillet 2003 qui transpose la Directive européenne 1999/92/CE dans le droit français.

Comment les zones ATEX sont-elles définies ?

Une étape primordiale de la prévention des risques est la définition des zones ATEX. Elle est définie conformément aux normes EN 60079-0, EN 60079-10.1, EN 60079-10.2, EN 60079-20-1 et EN 60079-20-1.

Une évaluation des risques conforme à la règlementation ATEX passe par les étapes suivantes, pour chaque procédé / poste de travail :

- Détermination des substances pouvant générer une ATEX (gaz ou poussière),

- Identification des sources de dégagement,

- Caractérisation du degré de dégagement des sources,

- Caractérisation de la ventilation (aptitude à diluer l’ATEX),

- Proposition de zonage,

- Mettre en place des mesures techniques ou organisationnelles afin de limiter le risque ; le réévaluer.

Les zones ATEX sont ensuite matérialisées sur sites par le marquage des zones ATEX. Ce zonage est signalisé par le pictogramme ATEX.

Les zones ATEX sont ensuite matérialisées sur sites par le marquage des zones ATEX. Ce zonage est signalisé par le pictogramme ATEX.

Ce marquage permet avant tout au personnel de pouvoir identifier et évaluer les risques mais est aussi important pour le choix du matériel adéquat à utiliser dans ces zones. Tout matériel possède un marquage réglementaire spécifique directement lié au marquage des zones. Le personnel doit s’assurer que ses EPI et son instrumentation sont conformes à la classe ATEX de la zone de travail.

Quels sont les moyens de prévention et de protections vis-à-vis du risque ATEX ?

La philosophie générale en termes de prévention et de protection vis-à-vis du risque ATEX est la suivante :

- Il convient tout d’abord d’éviter, dans la mesure du possible, la formation d’une ATEX.

Un confinement ou une évacuation des substances combustibles permet d’éviter la formation d’une zone ATEX et évite le risque d’explosion en évitant le mélange. La configuration des locaux et du process permet de réduire le risque à la source.

- Dans le cas où l’élimination de toute ATEX dans l’établissement est impossible, l’employeur se doit d’en éviter l’inflammation,

Aucune source d’énergie ne devant être présente dans une zone ATEX, une vérification périodique de l’entretiens des équipements est nécessaire dans ces zones.

- Dans le cas où se produirait malgré tout une explosion, l’employeur devra arrêter immédiatement et/ou limiter la zone affectée par les flammes et les pressions résultant d’une explosion afin de protéger les travailleurs.

Pour ce faire, il peut être envisagé d’installer équipements tels que des évents d’explosion, des arrêté flammes, des systèmes d’isolation des installations pour limiter les effets d’une explosion.

Qu’est-ce que le code du travail demande ?

Conformément à l’article R.4227-52 du code du travail, le chef d’établissement établit et met à jour un document relatif à la protection contre les explosions (DRPCE) qui est intégré au document unique.

Le document relatif à la protection contre les explosions (DRPCE) d’un site comprend :

- La liste des produits combustibles (mis en œuvre, produit ou sous-produits) et leur propriété de combustibilité et d’inflammation,

- L’évaluation des risques ATEX,

- Le classement de zones ATEX,

- L’adéquation du matériel aux zones,

- Les mesures techniques de prévention, détection et protection,

- Les mesures organisationnelles de prévention et protection.

En complément, il convient de sélectionner les nouveaux appareils et les systèmes de protection utilisés dans les zones dangereuses selon les directives 94/9/CE (avant avril 2016) et 2014/34/UE (depuis avril 2016).

Article rédigé par Claudie Camus, Cyrus Industrie, bureau d’études spécialisé en sécurité incendie (risques spéciaux, sprinkler, détection incendie…) et ingénierie dans la maîtrise du risque industriel (étude ATEX, HAZOP, EDD, PCA…)

Comments (1)

Merci pour cet article très complet comme d’habitude.

Les commentaires sont fermés.