La méthode 8D, ou comment résoudre efficacement vos problèmes !

[vc_row][vc_column][vc_column_text]

Que vous soyez confronté à une problème produit ou d’organisation, la méthode 8D, pour 8 « do » (les 8 actions à réaliser), vous permet de corriger efficacement tout problème rencontré.

La méthode 8D est performante car elle collaborative, elle s’appuie sur l’expérience des acteurs concernés, elle fournit un cadre standard de résolution de problème et permet de remonter jusqu’aux causes profondes pour éviter que les problèmes ne réapparaissent.

Nous décrirons ici les 8 étapes de la méthode :

- Définir le groupe de travail ;

- Décrire le problème ;

- Définir les actions de correction immédiates ;

- Déterminer les causes réelles du problème ;

- Déterminer les actions correctives ;

- Déployer et valider les actions correctives ;

- Déterminer les actions préventives permettant d’éviter toute récidive ;

- Dire merci, féliciter et encourager le groupe de travail.

ETAPE 1 : Initialiser la démarche

Constituer le groupe de travail

La première étape consiste à désigner le groupe de travail en fonction de critères tels que :

- La connaissance et l’expérience de la problématique ;

- La disponibilité des personnes ;

- La faculté des personnes à travailler collectivement.

La taille du groupe dépendra de la nature et de la complexité du problème. La plupart du temps, un problème a souvent des origines et conséquences transversales, il n’est rarement circonscrit à un seul processus ou service, vous devez donc solliciter toutes les fonctions concernées.

Désigner l’animateur

Le groupe de travail doit être piloté par un facilitateur, un animateur et modérateur chargé de l’animation du groupe et du suivi des résultats.

Cette personne n’est pas nécessairement le responsable qualité. Au contraire, par souci de responsabilisation, on choisira l’animateur parmi les fonctions représentées dans le groupe et bien évidemment on ne choisira pas toujours les mêmes.

Définir et présenter la méthodologie

Une fois le groupe de travail constitué et l’animateur désigné, vous devez leur présenter la méthodologie qui sera suivie pour l’analyse.

Pour présenter la méthodologie, vous pouvez vous appuyer sur un mode opératoire ou, plus visuellement, sur une présentation que vous aurez préparé au préalable.

La présentation de la méthode doit s’appuyer sur les 8 étapes de la méthode 8D. Pour chacune des étapes il s’agit de préciser les méthodes de travail, les données de sortie attendues (les objectifs) et les responsabilités associées.

Si des outils qualité doivent être employés lors de l’analyse, QQOQCCP, 5M, 5 Pourquoi, c’est à ce moment que vous en présenterez les modalités de mise en œuvre.

ETAPE 2 : Décrire le problème

Décrire le problème rencontré

Une fois l’équipe de travail installée, l’analyse peut commencer. La première étape consiste à décrire le problème. Cette description doit être le plus exhaustive possible pour favoriser une analyse constructive :

- Enoncer clairement le problème ;

- Identifier ses effets, caractériser l’ampleur du problème ;

- Recenser les enregistrements associés (plans, feuille de contrôle, rapport, fiche de réclamation, fiche technique, etc…).

Pour mener cette identification, vous pouvez animer un brainstorming en vous appuyant sur le QQOQCC(P) pour qualifier exhaustivement le problème :

- Quels sont les effets du problème ?

- Qui à détecter le problème ? Qui est impacté par le problème ?

- Où le problème a-t-il été détecté ?

- Quand a-t-il été détecté ?

- Comment a-t-il été détecté ?

- Combien de produits sont concernés ?

A noter que la question pourquoi renvoie à l’analyse des causes qui ne doit être entreprise que plus tard.

Etape 3 : Corriger immédiatement le problème

A ce stade, vous n’avez pas à réfléchir sur les causes du problème mais à le qualifier pour entreprendre les actions de correction immédiates.

Les actions de correction immédiates, sont les actions attendues par la norme ISO 9001 au § 8.3 – Maitrise du produit non-conforme. Il s’agit de déterminer les actions permettant de contenir le problème et de répondre avec réactivité au client. Ces actions peuvent être :

- La reprise qui consiste à remettre en conformité le produit ou la situation ;

- Le reclassement qui consiste à déclasser le produit pour le rendre conforme à des exigences (souvent moindres) différentes des exigences initiales ;

- La réparation qui consiste à rendre le produit conforme à l’utilisation prévue. Contrairement à la reprise, les actions de réparation peuvent impacter tout ou partie du produit ;

- La mise au rebut qui consiste à empêcher son utilisation intentionnelle ;

- La dérogation qui consiste à autoriser l’utilisation ou la libération du produit non-conforme aux exigences initiales ;

- La proposition d’un geste commercial ou d’une action compensatrice au client.

A ce stade il s’agit, en des termes plus familiers, de mener une action commando ou pompier pour limiter les effets du problème. Dans certains cas, ces actions immédiates peuvent être entreprises avant même la constitution du groupe de travail.

Etape 4 : Analyser les causes profondes

Une fois le problème contenu, vous pouvez prendre le recul nécessaire pour analyser plus en profondeur l’origine exacte du dysfonctionnement.

Là encore le recours à des outils qualité de résolution de problème vous y aidera :

- L’AMDEC pour identifier et comprendre les modes de défaillance ;

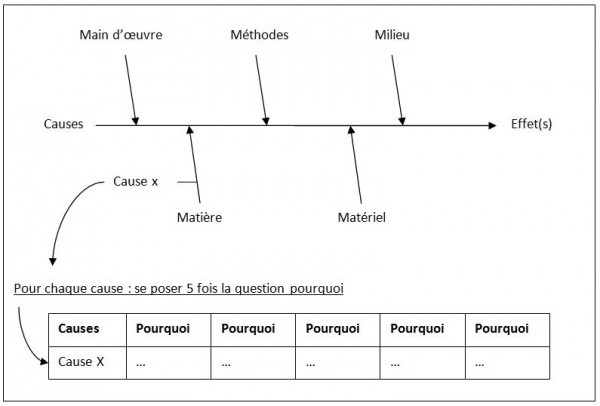

- Les 5M associés au diagramme cause-effet pour identifier les causes, complétés des 5 Pourquoi pour aller jusqu’au causes profondes, appelées également causes primaires (A NOTER : cette méthode fera l’objet d’un prochain article).

Figure – Diagramme cause-effet / Ishikawa combiné aux 5 Pourquoi

Figure – Diagramme cause-effet / Ishikawa combiné aux 5 Pourquoi

Pour identifier les causes primaires, vous devez recenser toutes les causes possibles du problème. A ce stade il ne faut pas trier ou éluder certaines causes, elles doivent toutes être analysées.

La recherche des causes peut nécessiter l’observation de faits sur le terrain ou la réalisation d’essais complémentaires. Dans ce cas, il faut clôturer la séance en confiant la réalisation des études complémentaires à certains participants qui devront restituer les résultats de ces études lors de la reprise de la séance de travail.

Lorsque vous estimez avoir fait le tour des causes potentielles, c’est-à-dire que vous êtes arrivé au 5ème pourquoi, vous pouvez alors les hiérarchiser selon la nature et l’étendue de leurs effets.

Les critères d’analyse utilisés pour l’AMDEC (gravité, fréquence, mode de détection) vous permettent de coter chaque cause et ainsi de prioriser les actions correctives que vous devrez entreprendre.

Etape 5 : Définir et mener les actions correctives

Vous devez ensuite définir et mettre en œuvre les actions correctives visant à éliminer les causes détectées.

Il est rare de pouvoir éliminer les causes d’un problème avec une seule action. Dans la plupart des cas, vous serez amené à définir plusieurs actions qui devront être planifiées et coordonnées pour corriger les causes du problème et éviter ainsi sa récidive. Pour faire vous devez :

- Définir le plan d’actions ;

- Identifier les délais et responsabilités du traitement ;

- Définir des critères permettant d’attester l’efficacité des actions correctives entreprises ;

- Mettre en œuvre les plans d’actions ;

- Vérifier dans le temps l’efficacité des actions menées.

Il convient de tenir à jour des enregistrements de toutes ces étapes sur un outil dédié (fiche 8D) ou dans un outil de suivi général de suivi des non-conformités et actions d’amélioration. Vous noterez les principales informations relatives à :

- La description du problème ;

- Les action(s) immédiate(s) ;

- Les cause(s) identifiée(s) ;

- Le détail des actions correctives ;

- Les critères d’efficacités, objectifs à atteindre ;

- Les résultats de la mise en œuvre de la (des) actions(s).

Etape 6 : Mesurer l’efficacité des actions correctives

Une fois les actions menées, vous devrez en évaluer l’efficacité. Il s’agit de vous assurer que le problème d’origine et ses effets ne sont pas réapparus. Cette évaluation peut se faire avec la réalisation de tests, de contrôles ou d’expériences.

Si les objectifs attendus ne sont pas atteints, il faut alors réunir à nouveau le groupe de travail pour en analyser les raisons et entreprendre les actions qui s’imposent.

Etape 7 : Standardiser les actions d’amélioration

Après avoir évalué l’efficacité des actions correctives entreprises, le groupe de travail doit réfléchir aux possibilités de déploiement de ces actions sur des situations, des produits ou des processus similaires. Il s’agit de standardiser les actions correctives efficaces.

Dans ce cas, les actions à entreprendre ne seront pas correctives (puisqu’il n’y a pas encore de problème) mais préventives. Leurs modalités de mise en œuvre sont semblables à celles établies pour les actions correctives.

Parmi les actions préventives habituellement entreprises on note :

- La mise à jour documentaire (procédures, instructions) ;

- La mise à jour des méthodes et outils (plans, procédés, outillages, etc…) ;

- La formation du personnel ;

- La modification des infrastructures.

Etape 8 : Féliciter le groupe de travail pour sa contribution

La démarche 8D demande du temps et des efforts. Il est impératif de remercier les participants pour leur contribution.

Il convient de clôturer la démarche en rappelant les principaux points de l’analyse :

- Les bonnes pratiques mises en œuvre et les moins bonnes ;

- Les résultats obtenus ;

- Les difficultés rencontrées.

Chaque participant doit être tenu informé des suites de la démarche, même ceux qui ne sont pas intégrés au suivi des plans d’actions. Il en va de la motivation des individus et donc de la pérennité de vos analyses 8D, qui sans la collaboration des acteurs ne peuvent être menées.

[/vc_column_text][/vc_column][/vc_row][vc_row][vc_column][vc_message message_box_color= »vista_blue » icon_fontawesome= » »]Comme bien souvent sur le Qualiblog, nous vous proposons les outils associés aux articles. Ici ce sera donc un exemple de fiche / rapport 8D établi par Steinmetz Hervé. [download id= »61″][/vc_message][/vc_column][/vc_row]

Bonjour,

J’en profite pour rajouter deux remarques sur la méthode 8D :

1) Les actions immédiates doivent rester en place jusqu’à ce que l’efficacité des actions correctives ai été vérifiée.

2) l’analyse doit porter sur deux axes :

– pourquoi le problème est apparu (occurence)

– pourquoi il n’a pas été détecté plus tôt (non détection)

Enfin, en ce qui concerne la description du problème, je recommande aussi de mettre le P du QQOQCC(P) entre parenthèses. En effet, souvent la question POURQUOI est prématurée à ce stade de la résolution, et on a tendance à basculer rapidement dans l’analyse, avec une description trop succinte du problème.

A utiliser avec précaution.

En tout cas, bravo Jérémy pour cet article.

Cordialement,

David

Bonjour David,

Merci de votre retour et de ce complément d’informations utiles.

Bien sincèrement,

Jérémy

C’est galère de trouver des sujets précis sur ce que l’on recherche, ton article lui apporte vraiment l’essentiel

Bonjour Jérémy,

En tout cas, vous m’aviez été d’une grande aide. Votre explication est d’une clarté et d’une précision. Tous les détails y sont indiqués qu’à chaque fois qu’une question trottait dans ma tête, je trouvais les réponses un peu plus bas.

Pas de question donc cette fois-ci mais tout juste je vous remercie pour ce travail.

Bonne continuation.

Lucie

*Les mesures des sécurisations et les actions immédiates doivent être porter sous le plan mure qualité qui ne soit pas être clôturer qu’après avoir avancer sur les facteurs des occurrences